【钛材料讯】TA15 钛合金的名义成分为 Ti⁃6. 5Al⁃2Zr⁃1Mo⁃ 1V , 属于高 Al 当量的近 α 型钛合金, 其主要强化机制是通过 α 稳定元素 Al 的固溶强化, 加入中性元素 Zr 和 β、 稳定元素 Mo 和 V, 可以改善工艺性能 。该合金既具有 α 型钛合金良好的热强性和可焊性, 也具有接近 α+β 型钛合金的工艺塑性 , 因此, 在航空领域的应用广泛, 如飞机发动机叶片、机匣, 飞机的各种钣金件、 结构件等均采用 TA15 钛合金。

由于 TA15 钛合金的室温强度较高, 其屈服强度约为 900 MPa, 决定了该合金的管材冷加工存在很大的困难和局限性, 产品主要为棒材、板材、 锻件等 。随着钛合金在各种领域的应用越来越广泛, TA15 钛合金管材产品的需求也逐渐增加。因此, 本试验在大工业生产条件下, 采用不同的工艺生产 TA15 钛合金管材, 对比其性能、 组织、外观尺寸及生产成本等方面的差异, 最终可以根据客户的不同使用需求, 选用最合适的工艺来生产 TA15 钛合金管材。

1 试验过程及方法

1. 1 试验材料

试验用的原材料为西部钛业有限责任公司使用真空自耗炉 3 次熔炼的 TA15 钛合金铸锭, 铸锭的主要成分见表 1, 通过金相法测得其相变点为 990 ~ 995 ℃ 。

TA15 钛合金铸锭的主要化学成分 (%, 质量分数)

1. 2 制备工艺

TA15 钛合金铸锭经过多火次锻造为管坯棒后, 分别采用棒材钻孔机加法 (简称锻造法) 、 挤压后机加法 (简称挤压法) 以及斜轧穿孔后机加法 (简 称斜轧法) 制备 Φ120 mm×16 mm 规格的管材, 3 种工艺具体的工艺路线如下。

锻造法:相变点以上开坯+相变点以下墩拔+相变点以下拔长—精锻为成品黑皮管坯棒—外车至 Φ120 mm 的成品管坯棒—下料—钻镗孔—内外表面抛光为成品管材。管材规格为 Φ120 mm×16 mm。

挤压法:相变点以上开坯+相变点以下墩拔+相变点以下拔长为 黑皮管坯棒—下料—外车至 Φ213 mm —芯部钻镗孔—内外包套—加热至 900 ~960 ℃ 保温—使用卧式挤压机挤压为 Φ125 mm × 21 mm 规格的挤压管材—端部平齐—内孔镗孔—外 表面车削为成品管材。管材规格为 Φ120 mm × 16 mm。

斜轧法:相变点以上开坯+相变点以下墩拔+相 变点以下拔长—精锻为成品黑皮管坯棒—外车至 Φ123 mm 的成品管坯棒—下 料—加热至 980 ~ 1050 ℃ 保温—使用斜轧穿孔机制备为 Φ125 mm × 21 mm 规格的斜轧穿孔管材—端部平齐—内孔镗孔—外表面车削为成品管材。管材规格为 Φ120 mm× 16 mm。

1. 3 试验方法

3 种不同工艺制备的 TA15 钛合金管材, 对比其表面质量、 尺寸公差和核算成本。分别取样测试其室温拉伸、 室温冲击功等各项性能, 并观察对比其显微组织。

2 试验结果及讨论

2. 1 表面质量

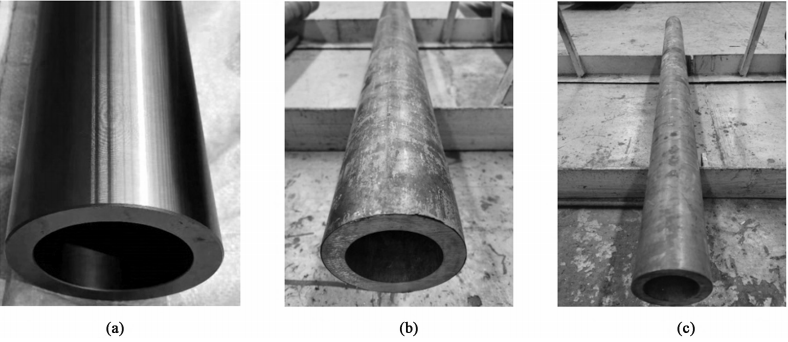

3 种不同工艺制备的 TA15 钛合金管材的外观如图 1 所 示。图 1a 为锻造管材, 表面光滑, Ra < 0. 8 μm, 未见裂纹、 磕碰等缺陷, 也未见明显加工痕迹, 且直线度较好。图 1b 为挤压管材, 表面铜皮附着完整、 光滑, 局部撕开铜皮可见纵向挤压纹路, 属正常挤压痕迹。管材的整体直线度较高, 外表面机加后可获得光洁的表面。图 1c 为斜轧穿孔管材, 表面为一层黑色氧化皮, 整体较光滑, 无明显缺陷。这是因为:斜轧穿孔时, 管坯棒在变形区内被反复碾压, 外表面受到径向压应力的同时, 还会受到切向的拉应力和轴向的拉应力, 从而螺旋前进。因此, 斜轧管材表面会有一圈圈的螺旋压痕, 相比其他工 艺制备的管材, 表面平整度和直线度较差, 手摸有“波浪” 的触感, 且此螺旋压痕无法通过矫直的方法消除。一般来说, 斜轧穿孔制备的管材径厚比越大, 螺旋纹越明显, 本次试验制备的 Φ125 mm × 21 mm 规格的管材径厚比相对较小, 螺旋纹较轻, 目视不太明显。外表面机加时, 螺旋纹的存在会导致表面车除不均匀 。

不同工艺制备的 TA15 钛合金管材表面质量

( a) 锻造管材 ( b) 挤压管材 ( c) 斜轧穿孔管材

2. 2 尺寸精度

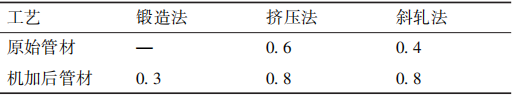

3 种不同工艺制备的 TA15 钛合金管材的原始管材和机加后管材的壁厚偏差如表 2 所示。

表 2 壁厚偏差 (mm)

通过对比可以发现, 锻造法制备的管材的尺寸精度高, 壁厚偏差很小, 在棒材中心打好定心孔后钻镗孔, 内外圆同心度较高, 能将尺寸精度控制在较高的水平。

挤压法制备的管材直径较大, 壁厚较厚, 挤压后长度约为 2 m, 壁厚偏差约为 0. 6 mm, 属于一般精度水平。机加时因为长度较长, 受到镗刀自重以及车床装配等因素的影响, 机加后壁厚偏差有小幅增加, 达到 0. 8 mm, 但可以满足大部分客户的使用需求。

斜轧法制备的管材, 其原始管材的壁厚偏差非常小, 仅 为 0. 4 mm, 但机加后, 壁厚偏差增加至 0. 8 mm, 其原因与挤压法相似。对于径厚比较大的斜轧穿孔管材, 由于表面螺旋纹的存在, 机加时表面车除不均匀, 导致壁厚偏差剧烈增加。若使用环境对表面质量和直线度的要求不高, 可以保留原始斜轧表面或进行表面喷丸处理, 控制壁厚偏差在较小的范围。

2. 3 力学性能和显微组织

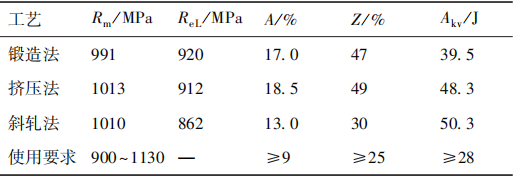

3 种不同工艺制备的 TA15 钛合金管材的室温拉伸性能和冲击韧性相关数据见表 3。其中, Rm 为抗 拉强度, ReL 为屈服强度, A 为伸长率, Z 为端面收缩率, Akv 为冲击功。

从表 3 可以发现, 3 种工艺制备的 TA15 钛合金管材的室温力学性能和冲击韧性均满足客户的要求。将管材性能进行对比可以发现:3 种工艺制备的 TA15 钛合金管材的抗拉强度基本相当, 仅相差约 20 MPa;锻造法和挤压法制备的TA15钛合金管屈服强度相当, 较斜轧法制备的 TA15 钛合金管 材的屈服强度约高 50 MPa, 可以认为 3 种工艺制备的 TA15 钛合金管材的强度基本处于同一水平。针对伸长率和断面收缩率两项指标, 锻造法制备的 TA15 钛合金管材的伸长率和断面收缩率为 17. 0%和 47%, 挤压法制备的 TA15 钛合金管材的伸长率和断面收缩率为 18. 5%和 49%, 基本无差别, 而斜轧法制备的 TA15 钛合金管材的伸长率和断面收缩率仅为 13. 0%和 30%, 明显低于另外两种工艺。对比冲击功数值, 锻造法制备的 TA15 钛合金管材的冲击功为 39. 5 J, 低于挤压法制备的 TA15 钛合金管材的冲击功 48. 3 J 和斜轧法制备的 TA15 钛合金管材的冲击功 50. 3 J, 挤压法和斜轧法制备的 TA15 钛合金管材的冲击功可以认为处于同一水平。

表 3 不同工艺制备的 TA15 钛合金管材的室温力学性能

根据实际的使用需求, 对比 3 种工艺制备的 TA15 钛合金管材的综合性能, 挤压法制备的 TA15 钛合金管材的综合性能最为优异, 强度、 塑性、 冲击韧性均处于较高的水平, 可以满足更多的使用需求;锻造法制备的 TA15 钛合金管材的综合性能也较高, 强度、 塑性均较好, 冲击韧性良好, 适用于很多高要求的工作环境;斜轧法制备的 TA15 钛合金管材的综合性能较低, 主要缺点为塑性较差, 不利于后期加工和使用, 适用于性能要求较低的场合。

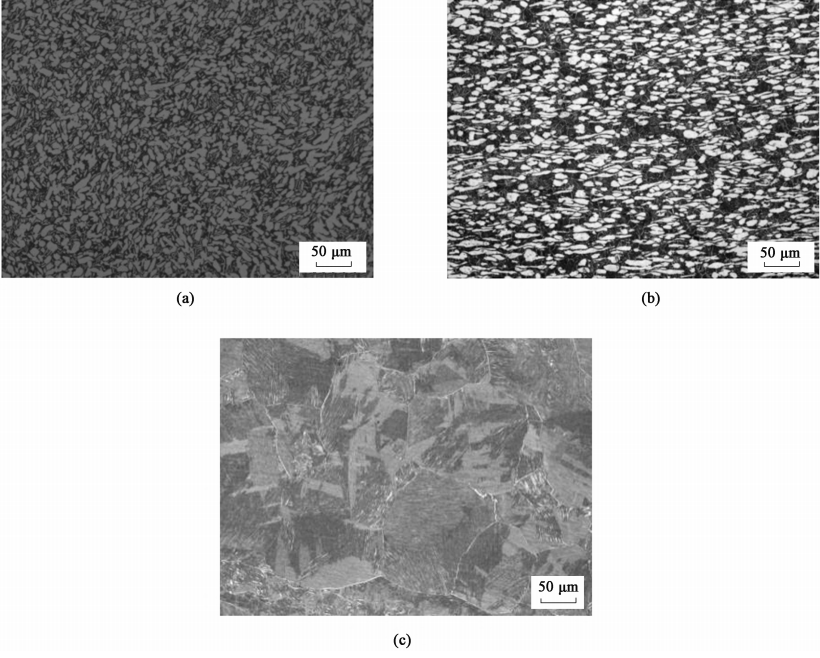

3 种不同工艺制备的 TA15 钛合金管材的轴向显微组织见图 2。由图 2 可知, 锻造法制备的 TA15 钛合金管材的轴向显微组织主要为等轴初生 α 相+少 量条状初生 α 相+晶间 β 相组成 (图 2a) , 由于锻造后空冷, 晶间 β 相中还有细小的针状次生 α 相析出。其中, 初生 α 相占比较大, 约为 70%, 且初生 α 相的晶粒非常细小, 晶粒尺寸大部分约为 10 ~ 15 μm, 晶界清晰、 完整。根据等轴组织的性能规律, 这种组织具有较好的综合性能, 强度和塑性均较好, 但冲击韧性相对差些。冲击断裂时, 裂纹扩展分为沿晶断裂和穿晶断裂两种, 等轴初生 α 相占比较多且晶粒细小时, 裂纹主要沿着 α 晶界扩展,消耗能量较少 , 因此冲击功较小, 与表 3 的测试结果也相吻合。挤压法制备的 TA15 钛合金管材的轴向显微组织为 α+β 双态组织 (图 2b) 。由于挤 压在 α+β 区加热进行, 在金属变形过程中晶粒沿着变形方向被压扁, 沿着流动方向被拉长, 形成了等轴及长条状的 α+β 组织。本次试验挤压管材的壁厚较厚, 挤压比仅为 4. 3, 组织的变形程度较一般情况 (挤压比为 10 左右) 相比没那么剧烈, 加之挤压后动态再结晶, 因此仍有部分的等轴 α 组织存在。与锻造法制备的 TA15 钛合金管材的轴向显微组织相比, 挤压法制备的 TA15 钛合金管材的轴向显微组织中的初生 α 相含量略少, 约占 60%, 而转变的 β 相的含量相对增多, 并且初生 α 相晶粒大小也相对更大一些, 晶粒尺寸平均达到 20 ~ 25 μm 以 上, 长条状的晶粒尺寸甚至能够达到 50 μm。这种类型的组织同样具有良好的综合性能, 强度、 塑性均很好, 而且冲击断裂时, 由于条状 α 相具有较大的纵横比, 使得裂纹扩展方向频繁改变从而消耗更多能量, 并且有些裂纹会穿透条状的 α 相内部, 以穿晶断裂的方式扩展, 消耗的能量更大, 冲击功较高 。斜轧法制备的 TA15 钛合金管材的轴向显微组织为粗大的魏氏体组织 (图 2c) 。由于在相变点左右加热后进行加工, 初生 α 相完全转变为 β 组织, 并且晶粒尺寸大幅增大, 冷却时 β 相晶内杂乱地析出大量细长的、 平直的针状次生 α 相。此类组织的典型性能即塑性很差, 伸长率和断面收缩率均较低, 而冲击断裂时, 晶内针状次生 α 相的存在使得裂纹以穿晶断裂的方式扩展, 同时由于针状次生 α 相的分布杂乱、交错, 使得裂纹扩展时消耗的能量较大, 具有很高的冲击功, 与表 3 的测试结果非常吻合。

不同工艺制备的 TA15 钛合金管材的轴向显微组织

( a) 锻造法 ( b) 挤压法 ( c) 斜轧法

综合室温性能和轴向显微组织对比 3 种工艺制备的 TA15 钛合金管材, 可以认为:挤压法和锻造法制备的 TA15 钛合金管材均可以获得 α+β 双态组织, 具有优异的组织形貌和力学性能, 均可以满足各种使用要求;而斜轧法制备的 TA15 钛合金管材, 其显微组织为粗大的魏氏体组织, 塑性较差, 适用于性能要求较低的零部件。

2. 4 生产成本

3 种不同工艺制备的 TA15 钛合金管材的成材率及加工费用 (折算成材率后的单价) 见表 4。

表 4 不同工艺制备的 TA15 钛合金管材的成材率及加工费

由表 4 可知, 斜轧法制备的 TA15 钛合金管的成材率最高, 挤压法次之, 锻造法最低, 成本亦是如此。

工业生产时, 核算综合成本, 斜轧法的成本最低;锻造法和挤压法相比, 不同规格的成品的成材率有所不同, 结合原材料价格和加工费的差异, 两种工艺的成本互有高低, 需要根据实际情况核算。

3 结论

(1) 锻造法、 挤压法、 斜轧法均可以制备 Rm 为 900 ~ 1130 MPa, A≥9%, Z≥25%, Akv≥28 J 的 TA15 钛合金管材。

(2) 锻造法和挤压法制备的 TA15 钛合金管材的显微组织为 α+β 双态组织, 斜轧法制备的 TA15 钛合金管材的显微组织为粗大的魏氏体组织。

(3) 锻造法和挤压法制备的 TA15 钛合金管材的综合性能良好, 但成本较高, 适用制作性能要求较高的零部件。

(4) 斜轧法制备的 TA15 钛合金管材的塑性较差, 但成本最低, 适用于使用要求较低的零部件。

主办:中国建材市场协会钛材料生产与应用分会